Ciepło odpadowe jest często generowane w przemyśle. Temperatury wymagane przez proces w zakładzie Jackon w Muurla są bardzo wysokie, ale wysokotemperaturowa technologia przemysłowych pomp ciepła Oilon może sprostać tym wymaganiom.

Grupa Jackon jest wiodącym producentem izolacji w krajach skandynawskich. Pod koniec ubiegłego roku firmy ThermiSol, Tupler, Epsira i Pohjoismainen Solumuovi zostały połączone w Jackon Finland Oy, część norweskiej rodzinnej Grupy Jackon. Grupa produkuje energooszczędne rozwiązania dla budownictwa i przemysłu, oferując szeroką gamę izolatorów EPS, XPS i EPP, opakowań i komponentów.

Efektywność energetyczna była badana przez długi czas

Zakład w Muurla został praktycznie odbudowany na początku 2009 roku, po niszczycielskim pożarze w fiński Dzień Niepodległości, 6 grudnia 2008 r.

Wszystkie różne produkty firmy z pianki spienionej – z wyjątkiem płyt izolacyjnych – są wytwarzane przez rozprężanie w formie. Jako surowce wykorzystywane są polistyren (EPS), polietylen (EPE) i coraz częściej polipropylen (EPP). Rozprężanie lub spiekanie odbywa się za pomocą nasyconej pary wodnej w temperaturze około 120°C dla polistyrenu i około 140°C dla polipropylenu.

Spiekanie odbywa się w 20 dużych „piecach”. Cykl rozprężania trwa zaledwie 1–2 minuty, po czym forma jest schładzana do około 90°C. Proces ten zużywa dużo energii. Dodatkowo wymagane jest ciepło w czterech piecach do obróbki cieplnej, w których produkty EPE i EPP są umieszczane w celu stabilizacji po spiekaniu. EPE nie wymaga tego przetwarzania końcowego.

„Dziesięć lat temu rozpoczęliśmy badania nad bardziej wydajnym wykorzystaniem energii”, powiedział Jukka Mälkönen, kierownik produkcji w zakładzie Muurla. „Chłodzenie form wytwarza wodę o temperaturze 50–60°C, która jest tradycyjnie schładzana do 30–40°C w wieży chłodniczej. Zużywało to 3000 megawatogodzin (MWh) energii rocznie w przypadku małych ptaków”.

„Nawet wtedy w pełni wykorzystywaliśmy dodatkowe ciepło, ale na przykład nie byliśmy w stanie wytworzyć wysokiej temperatury – prawie 100°C – potrzebnej do pieców do obróbki cieplnej. Pompy ciepła w tamtym czasie nie były w stanie wytworzyć takich temperatur”.

Planowanie wymagało wielu umiejętności obliczeniowych

Kilka lat później Mälkönen przeczytał artykuł, według którego pompy ciepła osiągały temperatury powyżej 100°C. Skontaktował się z konsultantami w tej dziedzinie i poznał kilku, ale nie oferowali oni technologii Oilon. Oferowali kompletne rozwiązania, ale ceny ich propozycji wydawały się bardzo wysokie.

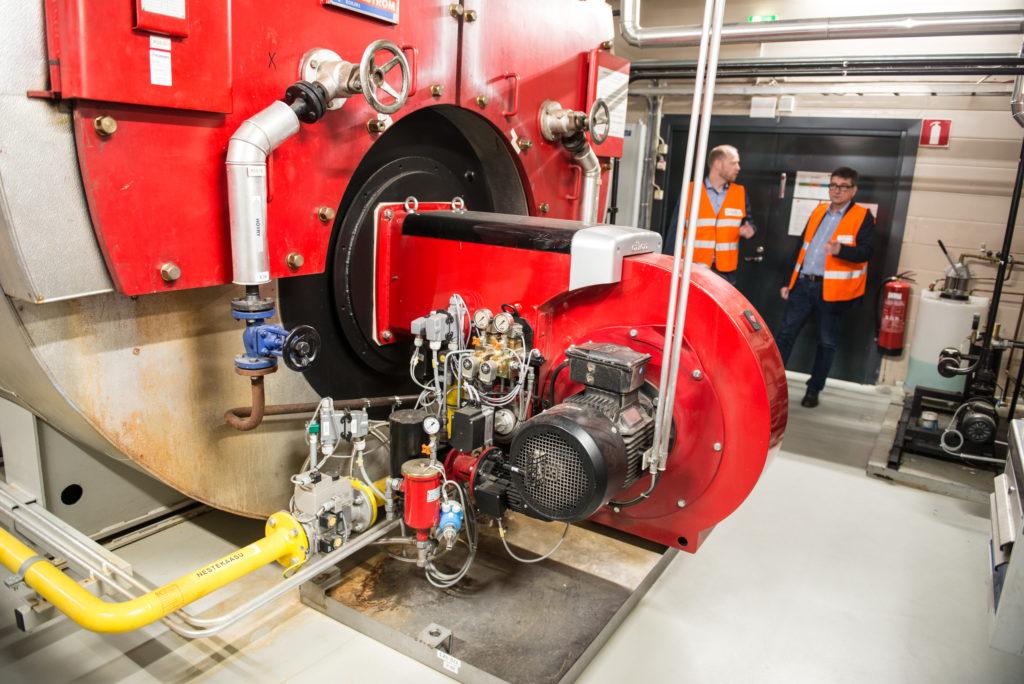

„W projekcie systemu było wiele obliczeń, ale wiedzieliśmy najlepiej, ponieważ dokładnie znaliśmy proces”, kontynuuje Mälkönen. „Wcześniej mieliśmy silne relacje z Oilon, ponieważ używaliśmy ich palników, na przykład w kotle parowym. „Zaczęliśmy projektować cały system z nimi, ponieważ mają oni wieloletnie doświadczenie w zakresie wysokotemperaturowych pomp ciepła i know-how do wykonywania obliczeń”.

„Postanowiliśmy sami wykonać niezbędne wymienniki ciepła i zmontować system”. Firma Oilon pomogła nam w projektowaniu i doborze wielkości różnych detali oraz dostarczyła odpowiednią do tego celu pompę ciepła”.

Kilka wysokotemperaturowych strumieni ciepła

Woda chłodząca z form jest doprowadzana do zbiornika o pojemności 20 m3 i temperaturze około 50-60°C. Pompa ciepła wykorzystuje ten cykl chłodzenia jako źródło ciepła, chłodząc wodę do 40°C, jednocześnie zmniejszając potrzebę stosowania wież chłodniczych.

Pompa ciepła wytwarza wodę o temperaturze około 95°C, która jest wykorzystywana do ogrzewania pieców i pomieszczeń po obróbce. Zastępuje to wykorzystanie pary i energii elektrycznej. Z drugiej strony pompa ciepła jest również wykorzystywana do podgrzewania wody zasilającej kocioł.

Para do spiekania jest nadal wytwarzana w fabryce w kotle ogrzewanym skroplonym gazem ropopochodnym (LPG). Woda zasilająca kocioł parowy pochodzi z miejskiej sieci wodociągowej o temperaturze wlotowej 6-7°C i jest podgrzewana do około 60°C przez bezpośredni odzysk ciepła. Pompa ciepła dodatkowo podgrzewa wodę zasilającą kocioł do około 80°C.

Wysoka temperatura – prawie 100°C – jest również potrzebna do impregnacji surowca, a więcej niż wystarczająca ilość energii jest również dostępna do ogrzewania pomieszczeń. Podsumowując, dostępna energia cieplna jest większa niż wymagana przez obiekt. Część ciepła trafia do wieży chłodniczej, ponieważ na przykład gmina nie jest zainteresowana wykorzystaniem go do ogrzewania miejskiego w wiosce Muurla.

Dużo mocy z dobrą wydajnością

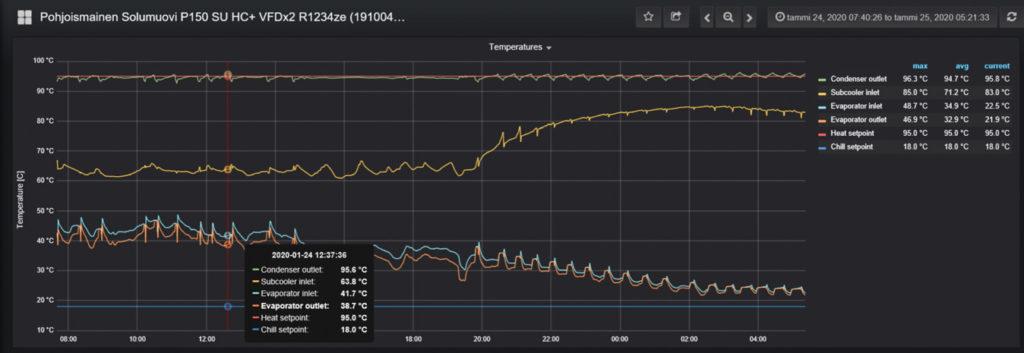

„Skończyło się na pompie ciepła Oilon ChillHeat P 150”, powiedział Martti Kukkola, Dyrektor handlowy, Przemysłowe pompy ciepła i agregaty chłodnicze w Oilon. „Jest to odpowiedni rozmiar dla tego systemu i osiąga bardzo wysokie temperatury. Dwie sprężarki pompy ciepła są sterowane inwerterowo, co zapewnia doskonałą wydajność i bardzo szeroki zakres regulacji wydajności”.

„Jackon ma dużo ciepła odpadowego o temperaturze 50–60°C. Jednak wymagane temperatury procesu są tak wysokie, że nie byłoby możliwe wykorzystanie ciepła odpadowego za pomocą konwencjonalnej pompy ciepła. Konwencjonalne pompy ciepła mają wydajność w zakresie 50-60°C, co jest tylko punktem wyjścia dla wymagań w tym przypadku.

Kukkola szeroko chwali doświadczenie Mälkönena i jego pracowników, na przykład w zakresie wymagających wdrożeń krytycznych rurowych i płaszczowych wymienników ciepła. „Klient zbudował system samodzielnie. „Mają dużą wiedzę specjalistyczną”.

Pompa ciepła ChillHeat P150 dostarczona do Jackon ma całkowitą znamionową moc grzewczą 372 kW i COP (współczynnik wydajności) 3,2, pomimo produkcji wody o temperaturze prawie 100°C.

Czynnikiem chłodniczym pompy ciepła (lub czynnikiem przenoszącym ciepło) jest R1234ze. Jest to czynnik chłodniczy nowej generacji, który wraz z pompą ciepła serii P jest w stanie wytworzyć temperaturę 100°C. Substancja ta ma bardzo niski współczynnik ocieplenia globalnego (GWP) wynoszący mniej niż 1. Czynnik chłodniczy jest sklasyfikowany jako A2L, tj. nietoksyczny, ale lekko łatwopalny. Z tego powodu pompa ciepła jest całkowicie zamknięta i wyposażona w czujnik wycieku gazu i wentylację.

Pompa ciepła jest podłączona zdalnie do systemu sterowania Oilon Global Monitor, który monitoruje wydajność sprzętu, stopień wykorzystania, wytwarzanie energii i natychmiast zgłasza wszelkie możliwe nieprawidłowe działanie.

Przystępny cenowo i funkcjonalny pakiet

„Pompa ciepła została uruchomiona na początku 2019 roku i mamy teraz 11 miesięcy statystyk dotyczących jej działania”, kontynuuje Mälkönen w wywiadzie przeprowadzonym w styczniu 2020 roku. „W tym czasie pompa ciepła wyprodukowała 413 MWh ciepła, a także znacznie zmniejszyła ślad węglowy produkcji. Można było wyprodukować znacznie więcej, ale nie mieliśmy gdzie tego wykorzystać. Piece do obróbki cieplnej nie były w pełni wykorzystywane w zeszłym roku, ale w tym roku wszystkie cztery będą w pełni sprawne. Z drugiej strony ogrzewanie nieruchomości zostało podłączone do systemu dopiero wiosną”.

„Siłą Oilon jest to, że wiedzą, jak obliczać, więc otrzymaliśmy dokładnie zwymiarowane rozwiązanie, a z drugiej strony dbają również o konserwację maszyny. Oprócz tego nasza własna wiedza w zakresie wdrażania umożliwiła wdrożenie systemu przy stosunkowo niskich kosztach. Pompa ciepła stanowiła nieco mniej niż połowę całkowitej inwestycji, a my również otrzymaliśmy wsparcie inwestycyjne dla naszego projektu. „Okres zwrotu będzie bardzo rozsądny”.

„Ryzyko związane z projektem było wysokie, gdy zaczęliśmy stosować tę nową technologię w nowym celu. Jednak wszystko poszło zgodnie z naszymi oczekiwaniami i nie było żadnych problemów z pompą ciepła w ciągu roku. Wszystko działało idealnie. Jestem szczęśliwy”.