La fluidodinamica computazionale, in breve CFD, è utilizzata principalmente per la modellazione numerica dei flussi di gas e liquidi. La CFD consente agli esperti di Oilon di simulare diversi processi, come il funzionamento di un bruciatore, molto prima di creare un prototipo fisico. Questo accelera lo sviluppo, riduce i costi e si traduce in un prodotto complessivamente migliore.

Le nazioni di tutto il mondo stanno riducendo sempre più le proprie emissioni di NOx. Ciò richiede continui progressi nella combustione e nella tecnologia delle caldaie, ma c’è anche un altro fattore da considerare: quale combustibile utilizzare. Oilon ha fatto dello sviluppo della tecnologia di combustione a basso contenuto di NOx una priorità. Un’altra area di interesse sono i combustibili alternativi che soddisfano i criteri di sviluppo sostenibile. Negli ultimi anni, gli sforzi dell’azienda si sono concentrati soprattutto sulle soluzioni a basso contenuto di NOx per il gas naturale. Vediamo un esempio.

LN30 Ultra low NOx – una nuova famiglia di bruciatori

“È qui che avviene la magia, nella testa di combustione”, afferma Joonas Kattelus, Responsabile tecnologico di Oilon. “Recentemente, abbiamo introdotto una nuova famiglia di prodotti monoblocco, la LN30. Quando si utilizza il gas naturale in questi bruciatori, è possibile raggiungere il livello record di Ultra Low NOx, inferiore a 2,5 ppm (5 mg/Nm3). Si tratta di bruciatori a premiscelazione con una lunga testa di combustione tubolare. Il più piccolo della famiglia ha una capacità massima di 900 kW (3,4 MMbtu/h) e il più grande di 4,9 MW (18,6 MMBtu/h). Si tratta di bruciatori industriali che occupano la posizione di capacità inferiore alla media nel portfolio prodotti Oilon.

“Esistono, già da molti anni, sul mercato altri bruciatori premiscelati. Tuttavia, ciò che offriamo ora è decisamente meglio rispetto a tutti i modelli precedenti. Per esempio, confrontiamo la nostra nuova soluzione con la tecnologia dei bruciatori a rete premiscelati, in cui la miscela combustibile-aria viene omogeneizzata il più possibile, immettendola nel forno attraverso una rete stretta. I nostri bruciatori LN30 non hanno una rete; al contrario, utilizziamo un lungo tubo con ugelli a un’estremità per immettere il combustibile e l’aria nel forno per la combustione”.

Kattelus spiega che un bruciatore a rete richiede un’aria di combustione estremamente pulita, altrimenti le impurità intaserebbero la rete nella testa di combustione. In pratica, è necessario un filtraggio efficace e il filtro stesso richiederebbe una pulizia frequente. Questa tecnologia non può essere utilizzata in ambienti polverosi. I bruciatori della serie LN30 sono privi di filtro; non è necessario alcun filtro, poiché non vi sono piccole aperture soggette a intasamento.

Basse emissioni di NOx a bassi livelli di ossigeno residuo

“Una nuova caratteristica significativa della serie LN30 è la riduzione del livello di ossigeno residuo (O2)”, continua Kattelus. “Nei bruciatori a premiscelazione tradizionali, il limite di 9 ppm di NOx può essere raggiunto solo con un livello di ossigeno residuo del 7-8%. Con questi bruciatori, possiamo ottenere questo risultato con un livello di O2 inferiore al 4-6%. Con il 6-8% di O2, si può arrivare a 5 ppm. Ovviamente, il nostro obiettivo era quello di ridurre il più possibile il livello di ossigeno residuo, per migliorare l’efficienza”.

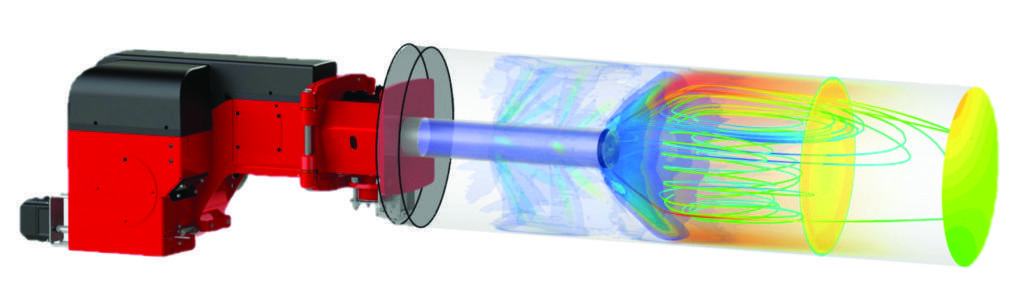

“Siamo stati in grado di mettere a punto la nostra premiscela in modo molto vicino alla perfezione, ottenendo un notevole aumento delle prestazioni. Il processo di miscelazione è stato sviluppato interamente con la CFD. Selezionando la forma giusta per la testa di combustione e gli ugelli, e con il corretto posizionamento degli ugelli, siamo riusciti a mantenere la fiamma estremamente compatta. La fiamma si adatta bene anche a un forno più piccolo”.

Kattelus spiega che una premiscela perfetta riduce anche il rischio di formazione di CO. In genere, quando i livelli di NOx diminuiscono, i livelli di CO aumentano. Con una premiscela perfetta, tutto il CO viene consumato e il problema viene evitato.

Un altro vantaggio di una testa di combustione lunga è che favorisce il ricircolo interno dei fumi (IFGR) nella sezione anteriore del forno. In questo processo, il gas di scarico inerte viene mescolato alla miscela di aria e combustibile. Questo raffredda la fiamma, riducendo la formazione di composti termici di NOx e consentendo di utilizzare un contenuto inferiore di O2 nei gas di scarico.

“In passato, la miscelazione dei gas di scarico è stata ottenuta utilizzando il ricircolo esterno dei gas di scarico (FGR), in cui i gas di scarico vengono immessi nel forno dall’esterno. Tuttavia, l’FGR esterno ha delle limitazioni che possono essere problematiche per alcuni clienti in determinate situazioni”.

Secondo Kattelus, Oilon ha verificato l’affidabilità e le prestazioni della sua nuova famiglia di bruciatori con approfonditi test di laboratorio. I prodotti sono stati inoltre certificati UL. Le apparecchiature del bruciatore per il primo caso sul campo negli Stati Uniti sono state messe in funzione, e altre consegne sono attualmente in corso. Oilon ha fornito prodotti LN30 ad altri mercati già da alcuni anni, con buoni risultati.

Oilon ha brevetti in corso per la nuova tecnologia in Europa e in Cina. La tecnologia è già stata brevettata negli Stati Uniti.

La modellazione CFD è il segreto per un’ingegneria e uno sviluppo eccellenti

Per quasi 15 anni, Oilon ha utilizzato il calcolo CFD nella progettazione e nello sviluppo dei bruciatori. Oggi la CFD è uno dei principali strumenti di sviluppo utilizzati da Oilon. Nei primi anni, i calcoli CFD richiedevano molto tempo per essere elaborati e tendevano a fornire risultati imprecisi, il che significava che lo strumento era relegato a un ruolo di supporto. Tuttavia, con l’aumento della potenza di elaborazione, la maturazione dei modelli di calcolo e l’ampliamento del know-how dell’azienda, la CFD è diventata più praticabile e da diversi anni è diventata il principale strumento di sviluppo dell’azienda.

“Oggi sviluppiamo la tecnologia di combustione utilizzata nei nostri prodotti utilizzando in larga misura la simulazione CFD. In genere, i valori che otteniamo sono praticamente identici a quelli misurati dal prototipo fisico vero e proprio”, afferma Kattelus. “Durante lo sviluppo dei bruciatori, realizzavamo diversi prototipi e i test richiedevano molto tempo. Ora, grazie alla CFD, otteniamo risultati migliori in tempi più rapidi e con costi inferiori, anche in un panorama ricco di requisiti sempre più restrittivi. Da un lato, l’industria delle caldaie tende a mantenere le dimensioni dei forni il più possibile ridotte per ridurre i costi, e dall’altro, la legislazione mira a ridurre i livelli di emissioni. C’è un conflitto tra questi due aspetti, in quanto un forno più piccolo aumenterà le emissioni di NOx”.

“Ovviamente, sia le prestazioni della caldaia che la quantità di emissioni di NOx dipendono da entrambe le parti dall’unione di: bruciatore e forno. I livelli di emissione dipendono da diversi parametri, ma la regola principale è che migliorando la trasmissione del calore dalla fiamma al forno si riducono sempre le emissioni di NOx. Ci sono molti modi per migliorare questo aspetto, come l’ottimizzazione delle dimensioni del forno, l’ondulazioni del forno e la riduzione al minimo dell’uso del refrattario. La modellazione CFD ci permette di lavorare con i produttori di caldaie al fine di garantire il miglior risultato possibile”.

Un know-how CFD unico e un laboratorio eccellente

Nel corso degli anni, Oilon ha acquisito una vasta esperienza e un know-how unico nell’utilizzo della modellazione CFD. Questa competenza è supportata da eccellenti strutture di laboratorio nel centro di sviluppo prodotti dell’azienda. Questi due elementi formano una combinazione difficile da battere: le misurazioni in laboratorio vengono utilizzate per sviluppare modelli CFD che, a loro volta, vengono verificati e testati ulteriormente in laboratorio. Secondo Kattelus, l’azienda dispone dei modelli di combustione del gas naturale più avanzati al mondo, soprattutto per quanto riguarda la modellazione delle emissioni.