In ambito industriale spesso si genera il calore di scarto. Le temperature richieste dal processo nello stabilimento Jackon di Muurla sono molto elevate, ma la tecnologia ad alta temperatura delle pompe di calore industriali Oilon è in grado di soddisfare queste esigenze.

Il Gruppo Jackon è il principale produttore di isolanti nei Paesi nordici. Alla fine dello scorso anno, ThermiSol, Tupler, Epsira e Pohjoismainen Solumuovi sono state fuse in Jackon Finland Oy, parte del gruppo familiare norvegese Jackon. Il Gruppo produce soluzioni ad alta efficienza energetica per l’edilizia e l’industria, con un’ampia gamma di isolanti, pacchetti e componenti in EPS, XPS ed EPP.

L’efficienza energetica è stata studiata per molto tempo

Lo stabilimento di Muurla è stato praticamente ricostruito all’inizio del 2009, dopo il devastante incendio avvenuto il 6 dicembre 2008, giorno dell’indipendenza finlandese.

Tutti i diversi prodotti di schiuma plastica espansa dell’azienda ( ad eccezione dei pannelli isolanti) sono realizzati mediante espansione in uno stampo. Come materie prime vengono utilizzati il polistirene (EPS), il polietilene (EPE) e, sempre più spesso, il polipropilene (EPP). L’espansione, o sinterizzazione, avviene con vapore saturo ad una temperatura di circa 120°C per il polistirene e di circa 140°C per il polipropilene.

La sinterizzazione avviene in 20 grandi “forni”. Il ciclo di espansione dura solo 1-2 minuti, dopodiché lo stampo viene raffreddato a circa 90°C. Il processo consuma molta energia. Inoltre, è necessario il calore in quattro forni di trattamento termico in cui i prodotti EPE e EPP vengono collocati per stabilizzarsi dopo la sinterizzazione. L’EPS non necessita di questa post-elaborazione.

“Dieci anni fa abbiamo iniziato a fare ricerche per un uso più efficiente dell’energia”, afferma Jukka Mälkönen, responsabile della produzione presso lo stabilimento di Muurla. “Il raffreddamento degli stampi produce acqua a 50-60°C, che generalmente viene raffreddata a 30-40°C in una torre di raffreddamento. Consuma 3.000 megawattora (MWh) di energia all’anno per i piccoli stabilimenti”.

“Anche in quel caso abbiamo sfruttato al massimo il calore supplementare, ma ad esempio non siamo stati in grado di produrre l’alta temperatura (quasi 100°C ) necessaria per i forni di trattamento termico. Le pompe di calore all’epoca non erano in grado di produrre quelle temperature”.

La pianificazione richiede molte capacità di calcolo

Qualche anno dopo Mälkönen lesse un articolo secondo il quale le pompe di calore avevano raggiunto temperature superiori ai 100°C. Contattò i consulenti del settore e ne incontrò alcuni, ma non offrivano la tecnologia di Oilon. Offrivano soluzioni complete, ma i prezzi delle loro proposte sembravano molto alti.

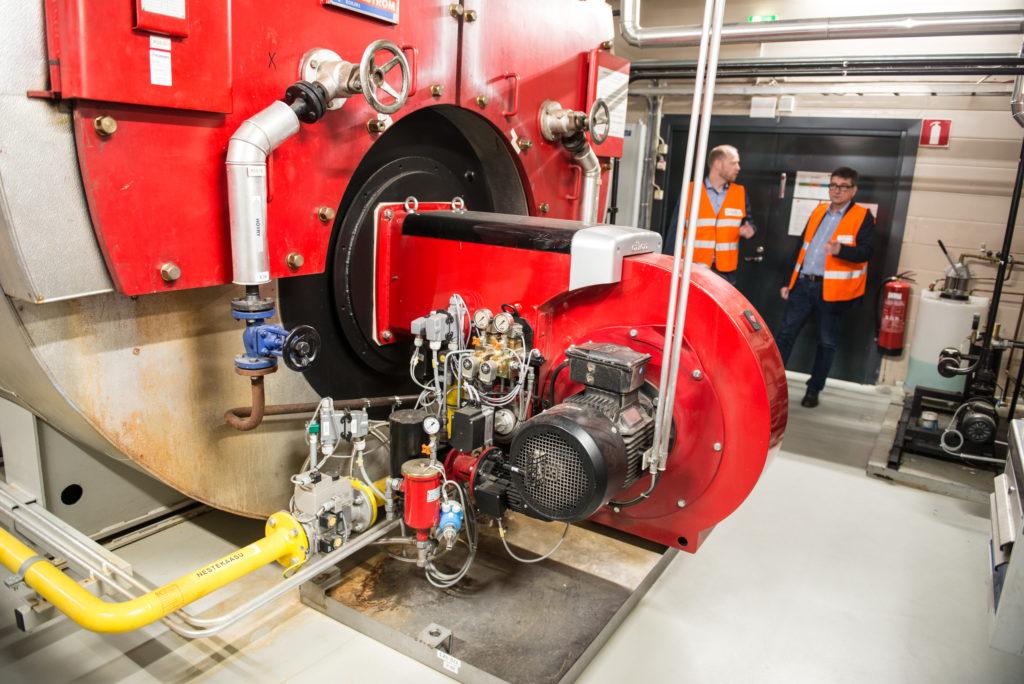

“C’erano molti calcoli nella progettazione del sistema, ma noi lo sapevamo bene perché conoscevamo esattamente il processo”, continua Mälkönen. “In passato, avevamo avuto un rapporto commerciale stretto con Oilon, dal momento che utilizzavamo i loro bruciatori, ad esempio, nelle caldaie a vapore. Abbiamo iniziato a progettare l’intero sistema con loro, perché hanno una lunga esperienza in materia di pompe di calore ad alta temperatura; inoltre, hanno anche le competenze necessarie a effettuare i calcoli”.

“Abbiamo deciso di realizzare gli scambiatori di calore necessari e di assemblare il sistema da soli. Oilon ci ha aiutato nella progettazione e nel dimensionamento dei vari dettagli, oltre a fornirci la pompa di calore adatta allo scopo”.

Vari flussi di calore ad alta temperatura

L’acqua di raffreddamento degli stampi viene immessa in un serbatoio di 20 m3 , con una temperatura di circa 50-60°C. La pompa di calore utilizza questo ciclo di raffreddamento come fonte di calore, raffreddando l’acqua a 40°C e riducendo la necessità di utilizzare torri di raffreddamento.

La pompa di calore produce acqua a circa 95°C, che viene utilizzata per riscaldare i forni di post-trattamento e i locali. Questo sostituisce l’uso del vapore e dell’elettricità. D’altra parte, la pompa di calore viene utilizzata anche per riscaldare l’acqua di alimentazione della caldaia.

Il vapore di sinterizzazione viene ancora prodotto all’interno dello stabilimento in una caldaia riscaldata a gas di petrolio liquefatto (GPL). L’acqua di alimentazione della caldaia a vapore proviene dalla rete idrica comunale con una temperatura di ingresso di 6-7°C e viene riscaldata a circa 60°C mediante recupero diretto del calore. La pompa di calore riscalda ulteriormente l’acqua di alimentazione della caldaia fino a circa 80°C.

Per l’impregnazione della materia prima è necessaria una temperatura elevata, quasi 100°C, e per riscaldare i locali è necessaria un’energia più che sufficiente. Nel complesso, l’energia termica disponibile è superiore al fabbisogno dell’impianto. Una parte del calore va alla torre di raffreddamento perché, ad esempio, il comune non è interessato a utilizzarlo per il teleriscaldamento del villaggio di Muurla.

Tanta potenza con buona efficienza

“Alla fine abbiamo scelto la pompa di calore Oilon ChillHeat P 150”, spiega Martti Kukkola, Direttore commerciale, per le pompe di calore e i refrigeratori industriali presso Oilon. “È la dimensione giusta per questo sistema e raggiunge temperature molto elevate. I due compressori della pompa di calore sono controllati da un inverter che garantisce un’eccellente efficienza e un intervallo di regolazione della capacità molto ampio”.

“Jackon dispone di molto calore di scarto a 50-60°C. Tuttavia, le temperature di processo richieste sono così elevate che non sarebbe possibile utilizzare il calore residuo con una pompa di calore convenzionale. Le pompe di calore convenzionali hanno rendimenti dell’ordine di 50-60°C, che è solo il punto di partenza per i requisiti qui richiesti”.

Kukkola elogia ampiamente la competenza di Mälkönen e del suo staff, ad esempio nella realizzazione di scambiatori di calore a fascio tubiero critici. “Il cliente ha costruito il sistema da solo. Hanno una grande esperienza”.

La pompa di calore ChillHeat P150 consegnata a Jackon ha una potenza termica nominale totale di 372 kW e un COP (coefficiente di prestazione) di 3,2, nonostante produca acqua a quasi 100°C.

Il refrigerante della pompa di calore (o mezzo di trasferimento del calore) è R1234ze. Si tratta di un refrigerante di nuova generazione che, insieme alla pompa di calore della Serie P, è in grado di produrre una temperatura di 100°C. La sostanza ha un potenziale di riscaldamento globale (GWP) molto basso, inferiore a 1. Il refrigerante è classificato A2L, cioè non tossico ma leggermente infiammabile. Per questo motivo, la pompa di calore è completamente chiusa e dotata di un sensore di perdite di gas e di ventilazione.

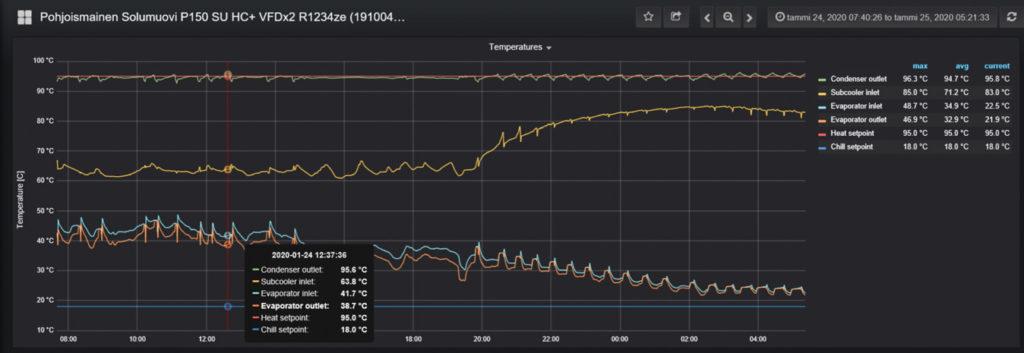

La pompa di calore è collegata in remoto al sistema di controllo Oilon Global Monitor, che monitora le prestazioni dell’apparecchiatura, il tasso di utilizzo, la produzione di energia e segnala immediatamente qualsiasi anomalia di funzionamento.

Pacchetto accessibile e funzionale

“La pompa di calore è entrata in funzione all’inizio del 2019 e ora abbiamo 11 mesi di statistiche sul suo funzionamento”, continua Mälkönen nell’intervista condotta nel gennaio 2020. “Durante questo periodo, la pompa di calore ha prodotto 413MWh di calore e ha anche ridotto in modo significativo l’impronta di carbonio della produzione. Si sarebbe potuto produrre molto di più, ma non avevamo un posto dove utilizzarlo. L’anno scorso i forni per il trattamento termico erano sottoutilizzati, ma quest’anno saranno tutti e quattro pienamente operativi. D’altra parte, il riscaldamento dell’immobile è stato collegato all’impianto solo in primavera”.

“Il punto di forza di Oilon è che sanno fare i calcoli, quindi abbiamo ottenuto una soluzione esattamente dimensionata e, d’altra parte, si occupano anche della manutenzione della macchina. Inoltre, la nostra esperienza nell’implementazione ha reso possibile l’installazione del sistema a un costo relativamente basso. La pompa di calore ha rappresentato un po’ meno della metà dell’investimento totale e abbiamo anche ricevuto un sostegno agli investimenti per il nostro progetto. Il periodo di ammortamento sarà molto ragionevole”.

“I rischi del progetto erano elevati quando abbiamo iniziato ad applicare questa nuova tecnologia per un nuovo scopo. Tuttavia, tutto è andato come speravamo e non ci sono stati problemi con la pompa di calore durante l’anno. Tutto ha funzionato alla perfezione. Sono felice”.