Oilon Oy on kehittänyt teollisuuslämpöpumppujen tuoteperheen, jossa laitekohtaisten optioiden avulla jokainen pumppuyksilö valmistetaan toimimaan parhaalla tavalla juuri asiakkaan olosuhteissa. Voidaan puhua lämpöpumppujen massaräätälöinnistä.

Teollisuus ja energia-ala tarvitsevat lämpöpumppuja. Lämpötilatasot, energiamäärät ja muut olosuhteet ovat kuitenkin hyvin vaihtelevia ja edellyttävät olosuhteiden mukaisia laitteita. Samaan aikaan laitteiden hyötysuhteen pitää olla korkea, säädettävyyden hyvä ja usein halutaan tuottaa korkeita lämpötiloja. Lisäksi lämmitysjärjestelmien suunnittelijat tarvitsevat työkalut, joiden avulla juuri oikean kokonaisuuden valitseminen onnistuu helposti ja nopeasti.

Kylmäurakoitsijasta teollisuuslämpöpumppujen valmistajaksi

Kaikki alkoi Scancool Oy:stä, joka oli perinteinen kylmäalan urakoitsija, kertoo Oilon Oy:n tuotekehitysjohtaja, energiatekniikan tohtori Juha Aaltola. – Iso elintarviketeollisuuden asiakas pohdiskeli mahdollisuutta hyödyntää jätevesien lämpöä ja toteutukseen päätynyt projekti onnistui niin hyvin, että päätettiin käynnistää kokonaan uusi liiketoiminta. Silloin tulin yhtiöön liiketoimintajohtajaksi starttaamaan ja vetämään lämpöpumppuliiketoimintaa vuonna 2008.

– Teollisuuslämpöpumppuja ei silloin vielä ollut, mutta parin vuoden päästä oli jo paljon. Me olimme alan uranuurtajia. Liiketoiminnassa oli mukana muun muassa Sitra ja pääomasijoittaja Wedeco Oy ja sitten jo vuonna 2011 Oilon osti Scancoolin koko osakekannan. Loppu onkin sitten historiaa.

Kylmäaineet ovat monien ominaisuuksien kompromissi

Lämpöpumpussa kompressori pumppaa kaasumaista kylmäainetta lauhduttimeen, jossa se tiivistyy nesteeksi ja luovuttaa lämpöenergiaa. Lauhduttimesta neste kulkee paisuntaventtiilin kautta höyrystimeen, muuttuu kaasuksi, vastaanottaa energiaa ja jatkaa matkaansa kompressoriin.

Olomuodon muutosta hyväksi käyttäen voidaan siirtää suuriakin energiamääriä suhteellisen pienellä kylmäaineen massavirralla. Kierto lauhduttimen ja höyrystimen välillä on jatkuvaa ja tekniikan perusteet tuttuja kaikille alan ammattilaisille.

– Kylmäaineiden kylmätekniset ominaisuudet ovat hyvin vaihtelevia, sanoo Aaltola. – Hyvää kylmäainetta käyttämällä pystytään tuottamaan paljon kylmä- ja lämpöenergiaa pienellä massa- ja tilavuusvirralla ja vielä niin, että kompressorissa tarvitaan suhteellisen vähän tehoa.

– Kääntöpuolena tällainen aine saattaa aiheuttaa otsonikatoa tai olla voimakas kasvihuonekaasu. Muutamat aineet ovat palavia ja toiset myrkyllisiä. 1930-luvulta alkaen alkoi yleistyä CFC-kylmäaineet, kuten Freon. Niiden ODP (otsonikatoa aiheuttava vaikutus, Ozon Deployment Potential) oli hyvin korkea ja käyttöä alettiin rajoittaa 1980-luvun lopulta alkaen. Tämän jälkeen yleistyivät HFC-aineet, joilla ODP-arvo oli nolla, mutta taas GWP-arvo (ilmastoa lämmittävä vaikutus, Global Warming Potential) hyvin korkea. Vaihtoehtoina ovat aina olleet luonnolliset kylmäaineet, joilla taas mm. myrkyllisyys, syttyvyys tai korkeiden paineiden asettamat vaatimukset ovat rajoittaneet käyttöä.

Viime vuosina Oilonin tuotekehityksen yksi tärkeimmistä painopistealueista onkin ollut uusissa ympäristöystävällisissä kylmäaineissa ja niihin liittyvässä teknologiassa. Oilonin käyttämistä uusista kylmäaineista esimerkiksi R1234ze on myrkytön, se ei vahingoita otsonikerrosta ja sen GWP-arvo on 1.

Monilla uusilla kylmäaineilla on myös alhainen lauhtumispaine, jolloin oikeaa teknologiaa käyttämällä on mahdollista tuottaa entistä korkeampia lämpötiloja. Aaltolan mukaan Oilon on viime vuonna saavuttanut jo 140°C:n lämpötilatason ja yli 100°C on arkipäivää.

Hyvä hyötysuhde edellyttää oikeaa suunnittelua

– Monissa markkinoille tarjottavissa teollisuuslämpöpumpuissa suunnittelun lähtökohtana ei ole ollut lämpöpumppu, vaan esimerkiksi veden jäähdyttäminen, jatkaa Aaltola. – Meillä suunnittelun ja kaiken tekemisen lähtökohtana on aina lämmitys ja mahdollisimman monipuolinen ja laadukas lämpöpumppu.

– Jäähdytyskoneissa käytetään tyypillisesti matalampaa lämpimän ja kylmän puolen paine-eroa ja muutenkin suunnittelun tavoitteet eroavat lämpöpumpun suunnittelusta.

– Lämpöpumpun hyötysuhde, COP (Coefficient Of Performance) on voimakkaasti riippuvainen sen tuottamasta lämpötilaerosta, selvittää Aaltola. – Sähköä kuluu vähemmän, kun lämpötilaero on pienempi. Hyödynnämme tätä monessa tapauksessa käyttämällä kahta tai useampaa sarjaan kytkettyä pumppua, jolloin kukin yksikkö tuottaa paljon pienemmän lämpötilaeron. Tällaisen kytkennän toteutus tosin edellyttää mukautumiskykyisiä tuotteita, kehittynyttä automaatiota sekä suunnitteluvaiheessa pitkälle kehitettyä valintaohjelmaa, kuten Oilon Selection Tool.

– Alussa käytimme lämpöpumppukoneiden sekä kokonaisjärjestelmien suunnitteluun omia taulukkolaskelmia, mutta ne olivat vaikeita käyttää. Sitten ryhdyimme rakentamaan Java-pohjaista kokonaisvaltaista ohjelmaa, joka ottaa huomioon kaiken tarpeellisen. Väitän, että olemme ensimmäinen, joka on tehnyt käyttäjäystävällisen laskentaohjelman teollisuuslämpöpumppujärjestelmien mitoitukseen tässä mittakaavassa. Oilon Selection Toolissa valittavissa on monia innovatiivisia COP:a tai muita ominaisuuksia parantavia teknologioita, kuten sarjaan kytkentä, alijäähdytys, economiser, eri kylmäaineet, taajuusmuuttajatehonsäätö, osakuormasimulaatiot ym.

Luotettavuus vaatii testattua kokonaisuutta

Teollisuuslämpöpumput ovat voimakkaasti kehittyvä toimiala. Oilon on kehittänyt liiketoiminnastaan massaräätälöityä sarjatuotantoa, jossa etukäteen testatut peruslaitteet varustetaan etukäteen testatuilla optioilla ja lopputuloksena on juuri asiakkaan tarpeet täyttävä testattu kokonaisuus.

– Kymmenen vuotta sitten suunnittelimme järjestelmät, teimme pumput, ja asensimme kokonaisuuden asiakkaalle, kertoo Aaltola. – Nyt keskitymme erittäin hyvien laitteiden valmistamiseen ja toimitamme niille kattavat kytkentäohjeet.

– Iso osa kilpailijoista myy lämpöpumppuja, jotka on suunniteltu toimimaan vain tietyissä olosuhteissa. Teollisuuslämpöpumppujen käyttöolosuhteet kuitenkin poikkeavat toisistaan usein rajusti. Sama laite saattaa olosuhteista ja toteutuksesta riippuen tuottaa esimerkiksi 100 kilowatin (kW) tai 600 kW tehon. Tällaisiin lämpöpumppuihin ei ole mahdollista vaihtaa esimerkiksi paremmin sopivaa lämmönvaihdinta, joten sen toiminta eri olosuhteissa ei ole optimaalista.

– Toisaalta useat kilpailijat suunnittelevat lämpöpumput aina kohdekohtaisesti jolloin lopputuloksena on aina uudenlainen yksilö, tavallaan prototyyppi, jota ei ole etukäteen testattu. Säädettävyys, toiminta-alue ja optimaalinen hyötysuhde vaativat huolellista testaamista. Jos laitteet eivät ole testattuja vakiotuotteita on suuri riski, että kokonaisuudessa on jotakin joka ei vastaa odotuksia.

Kaikki eri vaihtoehdot tuotannonohjausjärjestelmässä

Oilonilla lähdetään Aaltolan mukaan aina liikkeelle tietystä vakiotuotteesta, jonka toimintaan vaikutetaan kylmäaineella, lauhduttimen, alijäähdyttimen, economiserin ja höyrystimen valinnalla ja säädettävyysoptioilla. Lopputulos koostuu testatuista osaratkaisuista ja kokonaisuus toimii parhaalla tavalla juuri suunnitelluissa olosuhteissa.

Tehokas ja taloudellinen valmistus edellyttää kattavaa tuotetiedon hallintaa. Oilonin PDM-järjestelmä (Product Data Management) pitää sisällään kaikki vaihtoehdot ja optiot, ja valmistusta varten tuotteesta tehdään 3D-mallinnus järjestelmässä.

Tuotanto tapahtuu Lean-periaatteiden mukaisesti ja kukin laite kulkee kahdeksan eri valmistusvaiheen läpi. Tuotantoprosessi tuottaa laadun ja koko työnkulku on kehitetty korkea laatu tavoitteena. Jokaiseen vaiheeseen liittyy tietyt tarkastukset ja laite siirtyy seuraavaan vaiheeseen vasta, kun tarkastukset on tehty ja dokumentoitu. Lopputestissä jokainen lämpöpumppu testataan asiakkaan käyttöolosuhteiden mukaisissa olosuhteissa.

Global monitoring ja IoT vievät kehitystä eteenpäin

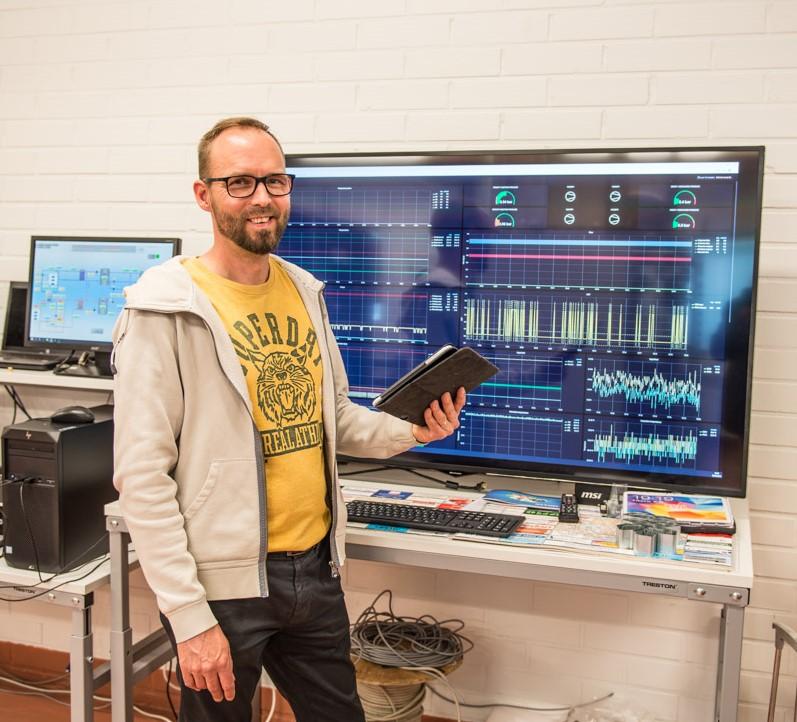

Suurin osa Oilonin toimittamista teollisuuslämpöpumpuista on kytketty tietoverkkoon ja ne lähettävät toiminnastaan kertovan datan pilvipalveluun. Järjestelmästä saadaan hyvin nopeasti tieto, jos laitteen toiminnassa on jokin ongelma. Järjestelmä on ollut käytössä viisi vuotta ja sitä kehitetään edelleen.

Laitteet voidaan monessa tapauksessa etähuoltaa historiatiedon perusteella. Aaltolan mukaan järjestelmän antamien tietojen perusteella asentaja voi päätellä mitä työkaluja ja varaosia huoltokäynnillä tarvitaan – tai onko paikalla edes tarpeellista käydä.

Asiakkaille on mahdollista tuottaa raportteja, jotka kertovat järjestelmän käyttöasteesta, energian tuotannosta ja säästetystä rahasta. Jatkuvan kehitystyön alla oleva tekoäly tunnistaa laitteiden suorituskyvyn ja auttaa sen optimoinnissa. Massadataan perustuva tiedonlouhinta auttaa ennakoimaan ongelmat.

Innovatiivista ja ennakkoluulotonta kehitystyötä

– Paisuntaventtiilin kehitystyö on yksi pieni esimerkki kehitystyömme tuloksista, sanoo Aaltola. – Se on älykäs ja ennakoivaan säätöön perustuva laite, joka käsittää sekä laitetason säätimen että ohjelmistotason ohjausalgoritmin. Se on hyvä esimerkki, kuinka osaavaa ja ennakkoluulotonta henkilöstöä meillä on T & K:ssa. Ei paljoa – mutta äärimmäisen hyvää porukkaa. Heihin nojaa tuloksellinen kehitystyömme.